工場の安定稼働を支える設備保全の仕事は、これまで長年の経験や勘に頼る部分が多く、ベテランの技術をどう受け継ぐかが大きな課題となっていました。さらに、少子高齢化による人手不足や設備の老朽化が進む中、アナログな管理方法では対応しきれない場面も増えてきています。そんな中、新たに登場したのが「カミナシ 設備保全」です。これまで紙やエクセルで管理していた点検業務を、デジタルの力で効率化し、現場の負担を軽減することを目的としています。

例えば、工場で機械の点検を行う際、紙のチェックリストを使って記録し、それを後でエクセルに入力し直すといった手間がかかっていました。また、記録がバラバラに管理されることで、過去のデータを振り返るのが大変だったり、重要な情報が埋もれてしまうことも少なくありません。「カミナシ 設備保全」を導入すれば、タブレットやスマートフォンで簡単に点検記録を入力し、データをリアルタイムで管理できます。管理者はいつでも設備の状態を把握し、トラブルの兆候を早期に発見できるため、故障による大きな損失を未然に防ぐことが可能になります。

DXの波がさまざまな業界に広がる中で、工場の設備管理もまた、新しい時代に適した形へと変わろうとしています。本記事では、「カミナシ 設備保全」がどのように工場の現場を変えていくのか、その具体的な機能や導入のメリットについて詳しく見ていきます。

変化する製造業 現場の課題とは

製造業の現場では、近年ますます設備保全の重要性が増しています。長年使い続けている設備は老朽化が進み、頻繁な点検や適切なメンテナンスが求められます。しかし、その一方で人手不足が深刻化し、十分な保全体制を維持するのが難しくなってきています。特に、熟練した技術者の引退が進む中で、長年培われた経験やノウハウを次世代にどう引き継ぐかが大きな課題となっています。

こうした状況の中、多くの工場では設備の点検や保全業務を紙のチェックリストやエクセルを使って管理しています。しかし、この方法では記録がバラバラになりやすく、過去のデータを振り返るのに手間がかかるだけでなく、情報の見落としや記録ミスにつながるリスクもあります。また、点検結果を手書きで記録した後にエクセルへ転記する作業が発生することもあり、現場の負担が増えてしまうという問題も指摘されています。設備の老朽化、人手不足、そして技術継承の難しさという課題を抱える中で、保全業務の非効率な管理方法がさらなる負担となり、現場の負荷を増大させているのが実情です。

こうした課題を解決するために、製造業界ではDX(デジタルトランスフォーメーション)による業務改善が求められています。紙やエクセルでの管理を見直し、より効率的で正確なデータ管理の仕組みを導入することが、今後の工場運営の安定化につながると考えられています。

「カミナシ 設備保全」誕生の背景

製造業におけるDX(デジタルトランスフォーメーション)の必要性が叫ばれるようになって久しいですが、特に設備保全の分野では、デジタル化の遅れが課題とされてきました。工場の生産ラインを安定的に稼働させるためには、定期的な点検や適切なメンテナンスが不可欠ですが、実際には多くの現場で紙やエクセルを使った管理が続いています。このアナログな手法では、作業の属人化や情報の分散が発生しやすく、設備の状態を正確に把握することが難しくなるだけでなく、技術の継承にも支障をきたします。設備の老朽化と人手不足が進む中、業務の効率化と確実な情報管理のためにDXを推進する必要性が高まっていました。

「カミナシ 設備保全」は、こうした現場の課題に対応するために開発されたサービスです。リリースによると、現場の声を取り入れながら、点検や管理業務をデジタル化する仕組みが構築されたとされています。これまでの設備保全業務における課題を解決するために、現場の実態に即した形でサービスが設計されており、現場担当者の負担軽減と作業の標準化が期待されています。製造業におけるDXの流れの中で、設備管理の分野も大きな転換点を迎えており、「カミナシ 設備保全」はその変革を支える新たな選択肢の一つとなりそうです。

『カミナシ 設備保全』の主な特長

モバイル端末で簡単に正確な記録・報告が可能 現場との連携がスムーズに

これまでの工場現場では、小さな不具合や製造ライン担当者が独自に行った修理作業について、設備保全担当者が詳細を把握するのが難しいという問題がありました。「カミナシ 設備保全」では、スマートフォンやタブレットを活用することで、現場の担当者がその場で異常を記録し、設備保全担当者と即座に情報を共有できます。これにより、細かな修理履歴や異常報告をリアルタイムで蓄積でき、見落としを防ぐことが可能になります。

リリースでは、β版を導入した企業で記録数が従来の4倍に増加したという成果が報告されています。これは、デジタル管理によって、これまで記録されていなかった情報が適切にデータ化され、現場の情報共有がスムーズになったことを示しています。今後も、多くの企業で同様の効果が期待されます。

モバイル端末で簡単に正確な記録・報告が可能 現場との連携がスムーズに

これまでの工場現場では、小さな不具合や製造ライン担当者が独自に行った修理作業について、設備保全担当者が詳細を把握するのが難しいという問題がありました。「カミナシ 設備保全」では、スマートフォンやタブレットを活用することで、現場の担当者がその場で異常を記録し、設備保全担当者と即座に情報を共有できます。これにより、細かな修理履歴や異常報告をリアルタイムで蓄積でき、見落としを防ぐことが可能になります。

β版を導入した企業で記録数が従来の4倍に増加したという成果が報告されています。これは、デジタル管理によって、これまで記録されていなかった情報が適切にデータ化され、現場の情報共有がスムーズになったことを示しています。今後も、多くの企業で同様の効果が期待されます。

データ化により設備投資の計画や戦略保全を実現

「カミナシ 設備保全」では、現場の不具合報告や日常点検の記録、設備保全担当者による作業記録などをデータとして蓄積できる仕組みが整っています。これにより、設備ごとの故障件数、故障原因ごとの発生頻度、修理コスト、平均修理時間(MTTR) などを分析することが可能になります。

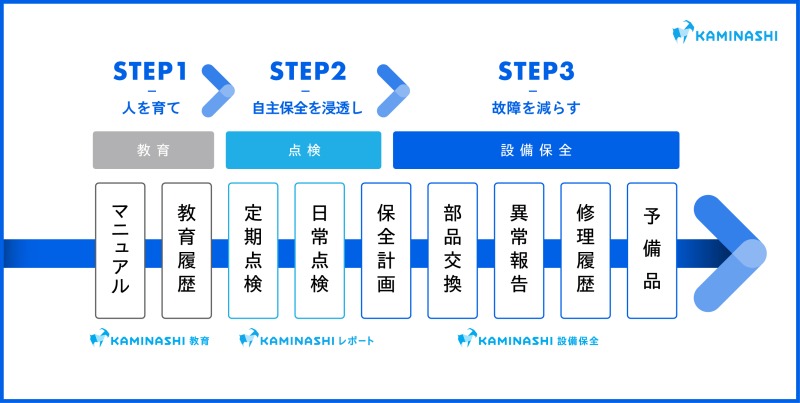

他のカミナシシリーズとの連携で設備保全を強化

「カミナシ 設備保全」は、他のカミナシシリーズと連携することで、より効率的な設備保全を実現します。

カミナシ 教育では、設備ごとの部品交換や修理の手順書を動画マニュアルとして作成し、設備カルテに紐づけることが可能です。これにより、作業の標準化や技術継承がスムーズに行えます。

カミナシ レポートとの連携では、日々の設備点検の記録をデジタル化し、「カミナシ 設備保全」で一元管理できます。この機能は2025年中に提供予定で、日常点検データを活用したより精度の高い設備管理が可能になります。

これらの連携により、点検から修理、技術継承までをデジタルで一括管理できる環境が整い、設備保全業務の効率化がさらに進みます。

DXがもたらす設備保全の未来

製造業の現場では、老朽化や人手不足の課題が深刻化しており、従来の紙やエクセルによる管理では限界が見えています。「カミナシ 設備保全」は、点検・修理業務のデジタル化により、情報の一元管理やリアルタイムの共有を可能にし、効率的な設備保全を実現します。

今後は、AIやIoTと連携し、設備のセンサー情報を活用した予防保全や、自動解析による異常検知が進むことも期待されます。また、動画マニュアルなどによる技術継承の支援も、現場の負担軽減につながるでしょう。

DXの導入が、設備保全の精度を高め、工場の安定稼働を支える時代が訪れています。デジタル技術を活用した新たな保全の形が、製造業の未来を大きく変えていくかもしれません。

製品概要

製品名 :設備保全システム『カミナシ 設備保全』

提供開始日 :2025年2月3日(月)

製品サイト :https://kaminashi.jp/cmms

株式会社カミナシ

事業内容:現場DXプラットフォーム『カミナシ』シリーズの開発および提供

URL:https://corp.kaminashi.jp